PENGUJIAN

KEAUSAN

Keausan

umumnya didefinisikan sebagai kehilangan material secara progresif atau

pemindahan sejumlah material dari suatu permukaan sebagai suatu hasil

pergerakan relatif antara permukaan tersebut dan permukaan lainnya. Keausan

telah menjadi perhatian praktisi sejak lama, tetapi hingga beberapa saat

lamanya masih belum mendapatkan penjelasan ilmiah yang besar sebagaimana halnya

pada mekanisme kerusakan akibat pembebanan tarik, impak, puntir ataupun fatik.

Hal ini disebabkan masih lebih mudah untuk mengganti komponen atau part suatu

sistem dibandingkan melakukan disain komponen dengan ketahanan atau umur pakai

(life) yang lama. Saat ini, prinsip

penggantian dengan mudah seperti itu tidak dapat diberlakukan lebih lanjut

karena pertimbangan biaya (cost).

Pembahasan mekanisme

keausan pada material berhubungan erat dengan gesekan (friction) dan pelumasan (lubrication).

Telaah mengenai ketiga subyek ini dikenal dengan nama ilmu Tribologi. Keausan bukan merupakan sifat dasar material, melainkan

respon material terhadap sistem luar (kontak permukaan). Material apapun dapat

mengalami keausan disebabkan mekanisme yang beragam

Akibat

dari keausan pada suatu produk :

ü Rendahnya operating

efficiency

ü Meningkatnya power losses

ü Meningkatnya oil consumption

ü Meningkatnya component replacement rates

I.

Dasar Teori

Pengujian

keausan dapat dilakukan dengan berbagai macam metode dan teknik, yang semuanya

bertujuan untuk mensimulasikan kondisi keausan aktual. Salah satunya adalah

dengan metode Ogoshi dimana benda uji memperoleh beban gesek dari cincin yang

berputar (Revolving disc). Pembebanan

gesek ini akan menghasilkan kontak antar permukaan yang berulang-ulang yang

pada akhirnya akan mengambil sebagian material pada permukaan benda uji.

Besarnya jejak permukaan dari material tergesek itulah yang dijadikan dasar penentuan

tingkat keausan pada material. Semakin besar dan dalam jejak keausan maka

semakin tinggi volume material yang terlepas dari benda uji.

Skema pengujian keausan dengan metode Ogoshi ialah sebagai berikut :

Gambar 1 Pengujian keausan dengan metode Ogoshi

B: tebal revolving disc (mm)

r: jari-jari disc (mm)

b: lebar celah material yang terabrasi (mm)

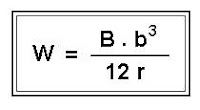

Dari sini kita bisa mendapatkan besar volume

material yang terabrasi (W) yang diberikan oleh:

Laju keausan (V) dapat

ditentukan sebagai perbandingan volume terabrasi (W) dengan jarak luncur x

(setting pada mesin uji):

Material jenis

apapun akan mengalami keausan dengan mekanisme yang beragam, antara lain

keausan adhesive, keausan abrasive, keausan fatik, keausan oksidasi dan keausan

erosi.

A. Keausan

adhesive

Gambar 2. Ilustrasi skematis keausan abrasive

Keausan ini terjadi bila kontak permukaan

antara dua material atau lebih mengakibatkan adanya perlekatan satu sama lain

dan pada akhirnya terjadi pelepasan atau pengoyakan salah satu material.

Faktor yang menyebabkan keausan adhesive:

·

Kecenderungan

dari material yang berbeda untuk membentuk larutan padat atau senyawa

intermetalik

·

Kebersihan

permukaan

Jumlah wear

debris akibat terjadinya aus melalui mekanisme adhesive ini dapat dikurangi

dengan cara ,antara lain :

·

Menggunakan material keras.

·

Material dengan jenis yang berbeda, misal berbeda

struktur kristalnya.

B.

Keausan abrasive

Terjadi

bila suatu partikel keras (asperity)

dari material tertentu meluncur pada permukaan material lain yang lebih lunak

sehingga terjadi penetrasi atau pemotongan material yang lebih lunak.

Gambar

4.4 Ilustrasi skematis keausan abrasive

Tingkat keausanpadamekanisme ini ditentukan oleh derajat

kebebasan (degree of freedom) partikel keras atau asperity tersebut.

Sebagai contoh partikel pasir silica akan menghasilkan keausan yang lebih

tinggi ketika diikat pada suatu permukaan seperti pada kertas amplas,

dibandingkan bila pertikel tersebut berada di dalam sistem slury. Pada kasus pertama, partikel tersebut kemungkinan

akan tertarik sepanjang permukaan dan mengakibatkan pengoyakan .Sementara pada kasus sistem slury, partikel tersebut mungkin hanya berputar (rolling)

tanpa efek abrasi.

C.

Keausan fatik

Keausan

fatik atau keausan lelah merupakan mekanisme yang relatif berbeda dibandingkan

dua mekanisme sebelumnya, keausan abrasive dan keausan adhesive, yaitu dalam

hal interaksi permukaan. Baik keausan adhesive maupun abrasif melibatkan hanya

satu interaksi sementara pada keausan lelah dibutuhkan interaksi multi.

Keausan

fatik terjadi akibat interaksi permukaan dimana permukaan yang mengalami beban

berulang-ulang akan mengarah pada pembentukan retak mikro. Gambar 4.5

memberikan skematis mekanisme keausan lelah. Permukaan yang mengalami beban

berulang akan mengarah pada pembentukan retak-retak mikro (t1). Retak-retak

tersebut pada akhirnya menyatu (t2) dan menghasilkan pengelupasan material

((t3). Tingkat keausan sangat tergantung pada tingkat pembebanan.

Gambar 5 Mekanisme keausan fatik

A. Keausan

oksidasi

Mekanisme keausan dimulai dengan

adanya perubahan kimiawi material di bagian permukaan oleh faktor lingkungan. Kontak dengan lingkungan

ini akan menghasilkan pembentukan lapisan pada permukaan dengan sifat yang

berbeda dengan material induk. Sebagai konsekuensinya, material pada lapisan

permukaan akan mengalami keausan yang berbeda. Hal ini selanjutnya mengarah

kepada perpatahan interface antara lapisan permukaan dan material induk dan

akhirnya seluruh lapisan permukaan itu akan tercabut.

Gambar 6 Ilustrasi skematis keausan oksidasi

E.

Keausan Erosi

Proses erosi

disebabkan oleh gas atau cairan yang dapat membawa partikel padatan (solid particles) yang mengenai

(membentur) permukaan material. Jika sudut benturannya kecil,

keausan yang dihasilkan analog dengan abrasive. Jika sudut benturannya

membentuk sudut gaya normal (900), maka keausan yang terjadi

mengakibatkan brittle failure pada permukaanya.

Gambar 7 Skematis keausan erosi

Untuk memilih material yang tahan aus, sangat penting untuk mengetahui

karakteristik keausan suatu material. Faktor utama yang mempengaruhi karakteristik keausan pada

material dapat dikelompokkan sebagai berikut.

1. Variabel Metalurgi seperti : kekerasan (hardness),

ketangguhan (toughness), komposisi kimia dan struktur mikro.

2. Variabel di lapangan (Service) yang

meliputi kontak material, tekaan, kecepatan gesek (sliding), temperatur,

kehalusan permukaan , pelumasan, dan lingkungan korosi.

Tidak ada komentar:

Posting Komentar