Pengujian impak merupakan suatu pengujian yang

mengukur ketahanan bahan terhadap beban kejut. Inilah yang membedakan pengujian

impak dengan pengujian tarik dan kekerasan dimana pembebanan dilakukan secara

perlahan-lahan. Pengujian impak merupakan suatu upaya untuk mensimulasikan

kondisi operasi material yang sering ditemui dalam perlengkapan transportasi

atau konstruksi dimana beban tidak selamanya terjadi secara perlahan-lahan,

melainkan datang secara tiba-tiba. Contoh deformasi pada bumper mobil pada saat

terjadinya tumbukan kecelakaan.

I.

Prinsip

dasar dari pengujian impak adalah penyerapan energi potensial dari pendulum

beban yang berayun dari suatu ketinggian tertentu dan menumbuk beban

uji,sehingga beban uji mengalami deformasi maksimum hingga mengakibatkan

perpatahan.

Gambar 1 Ilustrasi skematis pengujian impak dengan benda uji Charpy

Energi yang diserap oleh

benda uji pada pengujian impak dinyatakan dalam satuan Joule dan langsung dibaca pada skala (dial) penunjuk yang telah

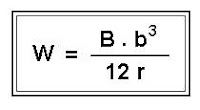

dikalibrasi yang terdapat pada mesin penguji. Harga impak suatu bahan yang

diuji dengan metode Charpy diberikan oleh

dimana:

E:

energi yang diserap (joule)

A:

luas area penampang dibawah takik (mm2)

sedangkan

dimana

P: beban yang diberikan (joule)

H0: ketinggian awal bandul (mm)

H1: ketinggian akhir setelah terjadi perpatahan benda uji (mm)

Metode Pengujian:

Berdasarkan benda uji impak, pengujian dibedakan menjadi dua jenis, yaitu:

A. Metode Charpy

Batang uji Charpy sebagaimana telah ditunjukkan pada Gambar 3.1 banyak digunakan di Amerika Serikat. Sampel uji memiliki dimensi ukuran yaitu 10 x 10 x 55 mm (tinggi x lebar x panjang). Posisi takik berada di tengah, kedalaman takik 2mm dari permukaan benda uji dan sudut takik 45o. Bentuk takik berupa U, V, key hole (seperti lubang kunci).

Gambar 2 Bentuk dan ukuran sampel metode Charpy

Gambar

Gambar 3. Ilustrasi pembebanan pada metode Charpy

Serangkaian uji Charpy pada satu material umumnya dilakukan pada berbagai temperatur sebagai upaya untuk mengetahui temperatur transisi. Pengukuran lain yang biasa dilakukan dalam pengujian impak Charpy adalah penelaahan permukaan perpatahan untuk menentukan jenis perpatahan (fracografi) yang terjadi. Secara umum sebagaimana analisis perpatahan pada benda hasil uji tarik maka perpatahan impak digolongkan menjadi 3 jenis, yaitu:

1. Perpatahanberserat (fibrous fracture)

Melibatkan mekanisme pergeseran bidang-bidang kristal di dalam material atau logam yang ulet (ductile). Ditandai dengan permukaan patahan yang berserat yang berbentuk dimpel yang menyerap cahaya dan buram. Perpatahan dimple ditandai oleh adanya cekungan-cekungan yang berbentuk sama sumbu, parabola atauelips, tergantung pada keadaan beban.

2. Perpatahan granular/kristalin

Dihasilkan oleh mekanisme pembelahan (cleavage) pada butir-butir dari material atau logam yang rapuh (brittle). Ditandai dengan permukaan yang datar. Selain itu, faset datar menampilkan “cirisungai” (river marking).Ciri sungai disebabkan oleh perambatan retak melalui Kristal sepanjang sejumlah bidang sejajar membentuk lembah dan tepi tajam sehingga memberikan daya pantul cahaya yang tinggi (mengkilap).

3. Perpatahancampuran

Merupakankombinasikeduajenisperpatahan di atas

Gambar 4. Ilustrasi permukaan patahan (fractografi) benda uji impact

Dengan adanya pengaruh kecepatan, maka bentuk suatu benda

mempengaruhi kemampuannya dalam menahan beban impak. Pada temparatur ruang,

sebuah batang logam ulet tidak akan mengalami perpatahan di bawah pembebanan

impak. Untuk itu, spesimen tersebut harus diberi notch (takik). Penggunaan

notch tersebut menyebabkan besarnya konsentrasi tegangan yang terlokalisasi,

yang membuat energi perpatahan paling banyak diserap pada bagian yang

terlokalisasi tersebut, dan cenderung menyebabkan

tipe perpatahan getas. Kecenderungan material ulet untuk berlaku seperti

material getas ketika rusak pada benda yang terdapat takik di dalamnya sering

disebut notch sensitivity.

B. Metode izod

Metode Izod lazim digunakan

di Inggris dan Eropa. Sampel uji memiliki dimensi ukuran yaitu 10 x 10 x 75 mm

(tinggi x lebar x panjang). Posisi takik berada pada jarak 28 mm dari ujung benda

uji, kedalaman takik 2 mm dari permukaan benda uji dan sudut takik 45o.

Bentuk takik berupa

Gambar 5. Bentuk dan ukuran benda uji Izod

Benda diletakkan

pada tumpuan dengan posisi vertikal dan dijepit. Sampel yang dijepit

menyebabkan pengujian berlangsung lama, sehingga tidak cocok untuk digunakan

pada pengujian dengan temperatur bervariasi. Sedangkan ayunan bandul dari arah

depan takik dengan pembebanan dilakukan dari arah muka takik.

Gambar 6. Ilustrasi pembebanan impak metode Izod

Gambar 7. Bentuk dan dimensi benda uji impak berdasarkan ASTM E23-56T

Informasi lain yang dapat

dihasilkan dari pengujian impak adalah temperatur transisi bahan. Temperatur

transisi adalah temperatur yang menunjukkan transisi perubahan jenis perpatahan

suatu bahan bila diuji pada temperatur yang berbeda-beda. Faktor yang mempengaruhi temperatur transisi

adalah struktur kristal, ukuran butir, atom interstisi, heat treatment,

specimen orientation dan ketebalan spesimen.

Pada pengujian dengan temperature yang berbeda-beda maka akan terlihat

bahwa pada temperature tinggi material akan bersifat ulet sedangkan pada

temperature rendah material akan bersifat rapuh atau getas. Fenomena ini

berkaitan dengan vibrasi atom-atom bahan pada temperature yang berbeda dimana

pada temperature kamar vibrasi itu berada dalam kondisi kesetimbangan dan

selanjutnya akan menjadi tinggi bila temperature dinaikkan.

Vibrasi atom ini berperan sebagai suatu penghalang terhadap pergerakan

dislokasi pada saat terjadi deformasi kejut/impak dari luar. Dengan semakin

tinggi vibrasi itu maka pergerakan dislokasi menjadi relative sulit sehingga

dibutuhkan energi yang lebih besar untuk mematahkan benda uji. Sebaliknya pada

temperature di bawah nol derajat Celcius, vibrasi atom relatif sedikit sehingga pada saat bahan dideformasi

pergerakan dislokasi menjadi relative lebih mudah dan benda uji menjadi lebih

mudah dipatahkan dengan energi yang relatif rendah.

Informasi mengenai temperature transisi menjadi demikian

penting bila suatu material akan didesain untuk aplikasi yang melibatkan rentang

temperature yang besar, misalnya dari temperature di bawah nol derajat Celcius

hingga temperature tinggi di atas 100 derajat Celcius. Hampir semua logam

berkekuatan rendah dengan struktur kristal FCC seperti tembaga dan aluminium

bersifat ulet pada semua temperature sementara bahan dengan kekuatan luluh yang

tinggi bersifat rapuh. Bahan keramik, polimer dan logam-logam BCC dengan

kekuatan luluh yang rendah dan sedang memiliki transisi rapuh-ulet bila

temperature dinaikkan. Hampir semua baja karbon yang dipakai pada jembatan,

kapal, jaringan pipa dan sebagainya bersifat rapuh pada temperature rendah